جوشکاری دارای گستردگی زیادی است و شامل قسمت های متفاوتی می شود.

برای داشتن اطلاعات کامل و جامع در مورد جوشکاری لازم است که تحقیق کاملی در مورد جوشکاری صورت گیرد.

این اطلاعات و تحقیق ها به ما کمک می کند که بفهمیم جوشکاری چگونه و با چه ابزاری انجام می شود.

هدف از این مقاله ارائه اطلاعات مورد نظر در مورد جوشکاری است.

برای اینکه این اطلاعات را به صورت کامل و جامع به خوانندگان انتقال دهیم، تحقیق دقیقی در مورد جوشکاری انجام داده ایم تا یک محتوای آموزشی و کاربردی را برای شما تهیه کنیم.

برای داشتن یک تعریف و درک کامل از جوشکاری، تحقیق در این زمینه مفید است.

در اینجا ما به شما تعریف جامع جوشکاری را می دهیم.

تعریف جوشکاری

جوشکاری یک فرآیند است که در آن دو تکه فلزی یا حتی غیر فلزی با گرم کردن یا ذوب کردن نقطه اتصال یا قطعه اتصال به هم پیوند می شوند.

در عمل جوشکاری، پارامترهای جوشکاری بسیار مهم هستند و اگر رعایت نشوند، ممکن است محصول نهایی مطلوب نباشد.

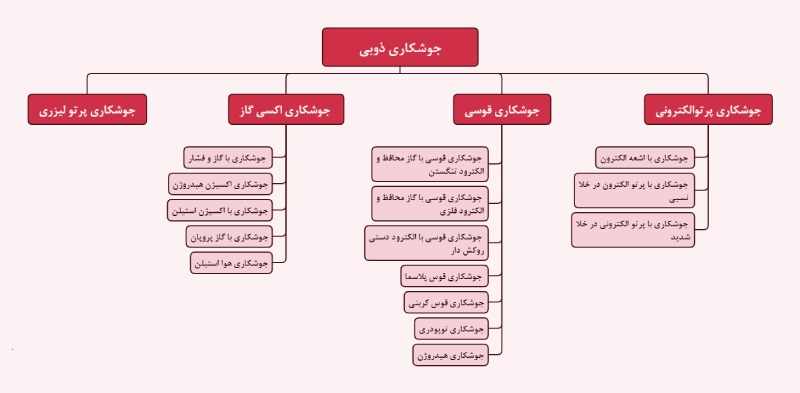

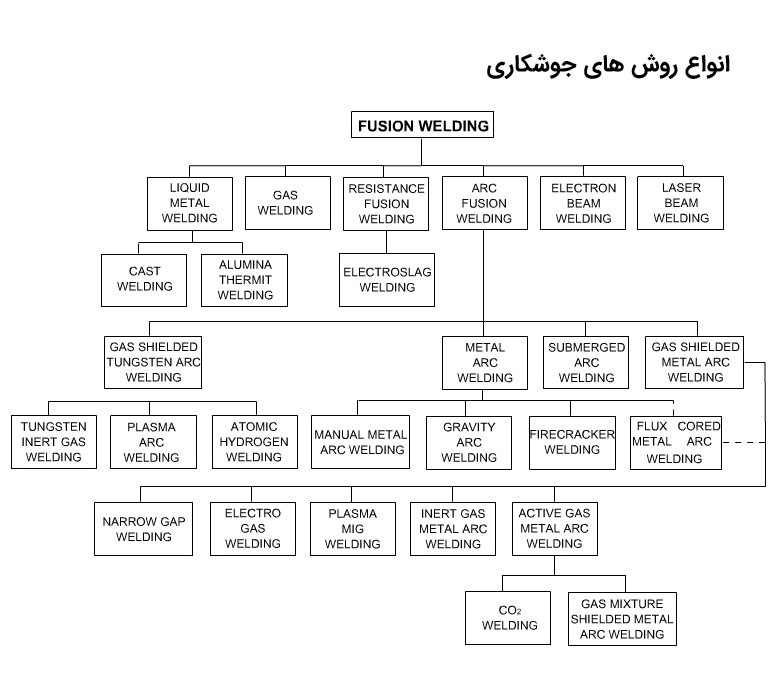

گرم و ذوب کردن مواد با روش های متفاوتی انجام می شود و به همین دلیل جوشکاری هم از انواع و روش های مختلفی برخوردار است که هر یک در صنایع مختلف استفاده می شوند.

از جمله روش های اصلی آن ها می توان به موارد زیر اشاره کرد:

جوشکاری بدون ذوب (حالت جامد).

جوشکاری با استفاده از جریان برق .

جوشکاری با احتراق اکسیژن .

جوشکاری با الکترود جوشکاری با روش های متنوع .

جوشکاری با روش های دیگر …

انواع جوشکاری فلزات با تصویر

برای انتخاب روش مناسب جوشکاری برای کار های متفاوت، آگاهی از انواع جوشکاری می تواند مفید باشد.

هر یک از این روش ها مزایا و معایب خود را نسبت به بقیه دارند.

جوش فلزات مثل آهن، فولاد، آلومینیوم، استیل و… به طور کلی به دو دسته ذوبی و غیر ذوبی (جامد) تقسیم می شوند.

برای داشتن درک بهتر از جوشکاری و با توجه به اینکه جوشکاری از انواع مختلفی برخوردار است؛ در ادامه ما انواع جوشکاری را با تصویر معرفی می کنیم.

جوشکاری ذوبی (FW)

جوشکاری ذوبی یک فرآیند است که در آن دو تکه با استفاده از حرارت به هم متصل می شوند. در برخی موارد از ماده ای برای پر کردن فاصله بین دو تکه (فیلر جوشکاری (filler material)) استفاده می شود و در برخی موارد لازم نیست.

در این روش جوشکاری، فشار خارجی روی دو تکه اعمال نمی شود.

جوشکاری ذوبی (FW) بر اساس منبع انرژی که برای گرم کردن استفاده می شود به چند دسته اصلی تقسیم می شود:

جوشکاری با قوس برقی (Arc welding)

جوشکاری با اکسیژن و گاز (Oxy fuel welding)

جوشکاری با پرتو لیزر (Laser beam welding)

جوشکاری با پرتو الکترونی (Electron beam welding)

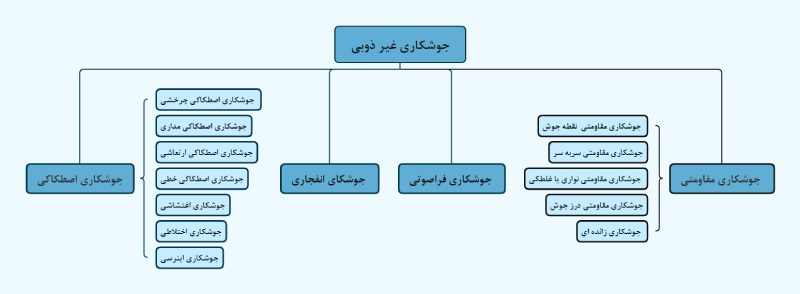

جوشکاری غیر ذوبی (حالت جامد)

جوشکاری حالت جامد عبارت است از تمام روش های جوشکاری که در آن دو قطعه بدون ذوب شدن هیچ ماده ای و بدون استفاده از ماده پُر کننده با نفوذ مولکولی بین سطوح تماسی آن ها تحت فشار به هم متصل می شوند.

جوشکاری غیر ذوبی این گونه است که با فشار دادن به سطح دو قطعه، مولکول های آن ها از مناطق تراکم بالا به مناطق تراکم پایین حرکت می کنند.

در برخی موارد برای تسریع فرآیند نفوذ مواد، از گرم کردن سطوح تماس نیز استفاده می شود.

در جوش حالت جامد، خواص مکانیکی و فیزیکی مواد تغییر نمی کنند و به همین علت در بسیاری از صنایع به خصوص برای موادی که حساس به حرارت هستند مورد استفاده قرار می گیرند.

انواع جوشکاری غیر ذوبی را در ادامه با تصویر می شناسیم:

جوشکاری با مقاومت برقی (RW) .

جوشکاری با اصطکاک (FW) .

جوشکاری با انفجار (EW) .

جوشکاری با فراصوت (UW).

انواع روش های جوشکاری قوسی Arc welding چیست؟

جوشکاری قوسی یک روش جوشکاری است که با استفاده از قوس برقی گرما تولید می کند تا فلزات را ذوب و به هم پیوند دهد.

یک منبع تغذیه (با جریان مستقیم یا متناوب) برای ایجاد قوس برقی بین الکترود (که ممکن است مصرفی یا غیر مصرفی باشد) و قطعه کار استفاده می شود.

جوشکاری قوسی را همچنین جوشکاری با قوس برقی یا جوشکاری arc نیز می نامند.

در ادامه ما انواع جوشکاری با قوس برقی را با تصویر توضیح می دهیم.

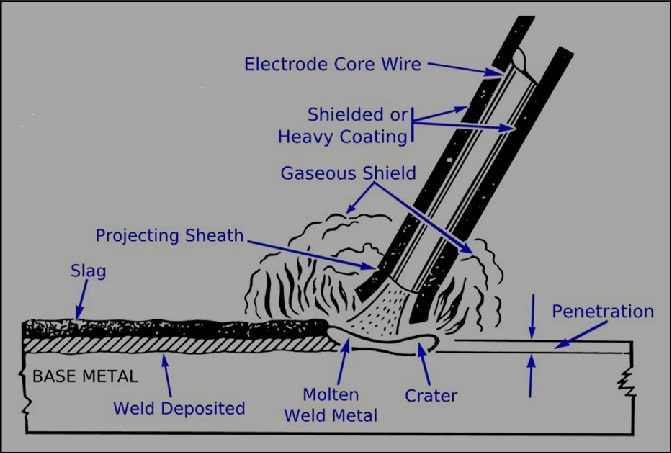

۱. جوشکاری قوسی با الکترود دستی روکش دار(SMAW)

این روش یک نوع فرآیند جوشکاری دستی است که با استفاده از یک الکترود روکش دار مصرفی انجام می شود.

وقتی که الکترود ذوب می شود، روکش آن هم ذوب می شود و با گاز هایی که ایجاد می کند از ناحیه جوشکاری در برابر اکسیژن و سایر گاز های هوا محافظت می کند.

مزایا و معایب جوشکاری الکترود دستی:

جوشکاری شامل روش ها و انواع متفاوتی است که ساده ترین و قدیمی ترین نوع آن جوشکاری الکترود دستی (SMAW) است که در آن با استفاده از قوس الکتریکی و الکترود های مختلف جوشکاری ذوبی صورت می گیرد.

این روش با اینکه یک روش قدیمی است اما هنوز هم در پروژه های متنوع به خصوص ساخت و ساز های ساختمانی برای پیوند دادن قطعات فولادی از آن استفاده می شود.

با توجه به این موضوع، این نوع جوشکاری مزیت ها و معایبی دارد که در ادامه به مزیت ها و معایبی که این نوع از جوشکاری دارد می پردازیم.

مزایا جوشکاری الکترود دستی

مقاومت در مقابل ضربه و فشار جوشکاری در هر نوع شرایط آب و هوایی.

مقاومت در مقابل سایش جوشکاری فولاد های سازه ای دود اندک از جوشکاری.

تجهیزات ساده برای جوشکاری بدون نیاز به گاز محافظ.

معایب جوشکاری الکترود دستی:

ناتوانایی جوشکاری فلزات رنگی.

ناتوانایی جوشکاری اتصالات باریک.

طولانی و وقت گیر.

نرخ رسوب پایین.

تجهیزات جوشکاری الکترود دستی

برای اجرای فرآیند جوشکاری در روش ها و حالت های متفاوت به تجهیزات و موارد مناسب برای انجام آن نیاز داریم.

جوشکاری دستی از انواع ابتدایی جوش است که یک روش ساده در جوشکاری با دامنه کاربرد گسترده می باشد که از تجهیزات و وسایل ساده ای برخوردار است و با کمک این تجهیزات می توان کار جوشکاری را انجام داد.

هر کدام از این وسیله ها کاربردی دارد که در نهایت فرایند جوش را کامل می کنند.

برای مثال از دستگاه جوش یا اینورتر جوشکاری برای تامین قدرت استفاده می شود و یا از انبر جوش برای نگه داشتن الکترود جوشکاری استفاده می شود.

تجهیزات جوشکاری الکترود دستی شامل موارد زیر است:

دستگاه جوشکاری الکترود روکش دار .

کابل جوشکاری.

انبر اتصال.

انبر جوش.

تجهیزات ایمنی و حفاظتی.

انتخاب الکترود مناسب:

انتخاب الکترود مناسب یکی از موارد مهم و دارای اهمیت در حوشکاری دستی انتخاب الکترود مناسب است.

الکترود قطه ای فلزی با روکش های مختلف است که با گرم شدن ذوب می شود و محفظه های مورد نیاز برای اتصال را می پوشاند و فرآیند جوش را کامل می کند.

در واقع الکترود در حوشکاری دستی وسیله ای مهم و ضروری است که باید در انتخاب آن دقت کرد و اگر الکترود مناسب با نوع جوشکاری را انتخاب نکنیم ممکن است باعث چسبندگی و یا ذوب نشدن و اختلال در جوش شود.

به همین منظور در ادامه به مهم ترین موارد در انتخاب الکترود مناسب اشاره می کنیم.

نوع جوشکاری .

اهمیت اتصال جوش .

نفوذ جوش .

نوع فلزات .

انتخاب بر اساس اندازه و قطر.

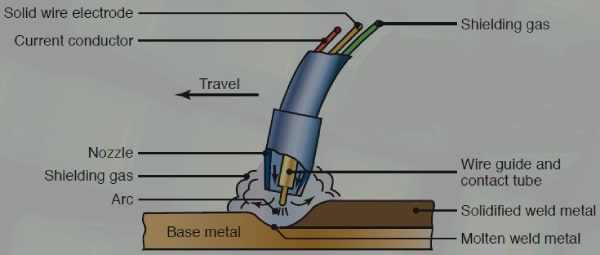

۲. جوشکاری قوسی با گاز محافظ و الکترود فلزی MIG/MAG) یا (GMAW

جوشکاری میگ مگ از پر استفاده ترین نوع جوشکاری قوسی محسوب می شود.

شیوه کار آن این است که با استفاده از الکترود سیمی مصرفی قوس الکتریکی ایجاد می کند و در نهایت قطعه کاری را ذوب و به هم متصل می کند.

همچنین از گاز های حفاظتی نیز استفاده می شود. تفاوت دو نوع میگ مگ در ترکیب گاز های محافظ مورد استفاده است.

در جوشکاری میگ که برای آلومینیوم و فلزات غیر متخلخل مناسب تر است؛ از ترکیب گاز آرگون و هلیوم برای گاز محافظ استفاده می شود.

در جوشکاری مگ که بیشتر برای فولاد کاربرد دارد؛ از ترکیب آرگون، کربن دی اکسید و اکسیژن برای حفاظت از فلز جوش در برابر گاز های هوا استفاده می شود. جوشکاری co2 رایج ترین نوع جوشکاری مگ است.

مزایای جوشکاری MIG

جوشکاری MIG یکی از روش های پیشرفته در جوشکاری است که با کمک آن می توان انواع جوشکاری ها و فلزات را جوش داد.

این روش از جوش در واقع جوشکاری با لایه محافظ است که با ایجاد قوس الکتریکی حرارت لازم برای ذوب فلزات را به وجود می آرود.

این روش دارای مزیت های مختلفی و فراوانی است که در زیر به مهم ترین آنها اشاره می کنیم.

تغذیه پیوسته سیم جوش .

عدم نیاز به الکترود .

مشاهده حوضچه مذاب و قوس الکتریکی .

حذف سرباره یا کاهش آن .

اتصال فلزات مغناطیسی و غیر مغناطیسی .

سرعت بالا در فرایند جوشکاری.

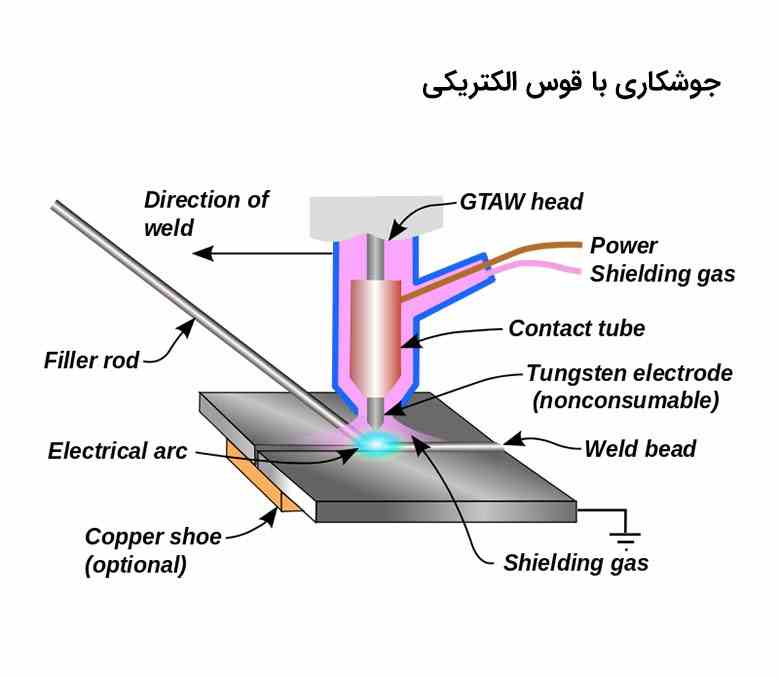

۳. جوشکاری قوسی با گاز محافظ و الکترود تنگستنی GTAW یا TIG

نوعی فرایند جوشکاری است که در آن یک الکترود تنگستنی که نمیسوزد یک قوس برقی را به سمت قطعه ایجاد میکند.

برای محافظت از جوش از گازهای آرگون یا هلیوم و برای تقویت فلز جوش از میله ای پر کننده استفاده میشود.

این روش جوشکاری بسیار دقیق و آرام است و بیشتر در صنایع هوافضا کاربرد دارد.

جوشکاری آرگون یکی از شاخههای این روش جوشکاری تیگ است.

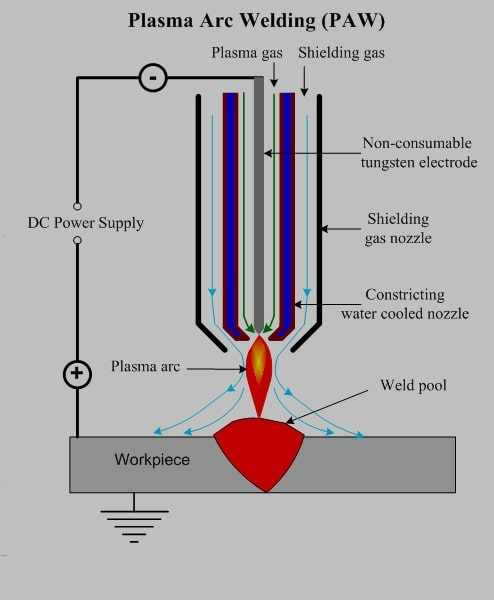

۴. جوشکاری قوس پلاسما (PAW)

جوشکاری پلاسما یکی از روشهای جوشکاری است که در آن با استفاده از گازهای بیرنگ دمای بسیار بالایی به دست میآید و کیفیت بالایی در جوش دادن ایجاد میکند.

این روش عمدتا در صنایع ساخت ابزار و لوله کاربرد دارد.

در جوشکاری paw مانند جوشکاری تنگستنی از یک الکترود تنگستنی که مصرف نمیشود و همراه با گازهای محافظ و میله پرکننده مورد استفاده قرار میگیرد؛ با این تفاوت که الکترود از قطعه کار فاصله بیشتری دارد و قوس الکتریکی بیشتر بین الکترود و نازل خارج کننده شکل میگیرد.

در این حالت جریان قوس الکتریکی باعث میشود که گازهای وارد شونده یونیزه شوند و یک جریان پلاسما در میان گازها ایجاد شود که سپس با گازهای محافظ از نازل خارج شده و به قطعه کار میرسد.

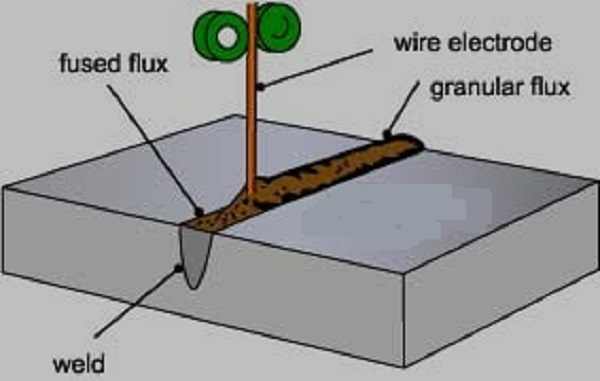

۵. جوشکاری قوسی زیر پودری (SAW)

این روش جوشکاری یکی از فرایندهای جوشکاری قوس الکتریکی است که در آن، الکترود با نوکی در میان پودری از مواد معدنی قرار میگیرد و قوس الکتریکی زیر این پودر ایجاد میشود.

در این حالت، پودر مذاب شده، رسانا میشود و جریان قوس الکتریکی از آن عبور کرده و به قطعه کار میرسد.

در جوشکاری زیر پودری، ماده پرکننده و پوشش جوش از پودرهای دانهای تشکیل میشوند که از پاشیده شدن مواد و جرقهها جلوگیری میکنند.

الکترود در این روش از نوع سیم بدون روکش است که به صورت مداوم تغذیه میشود.

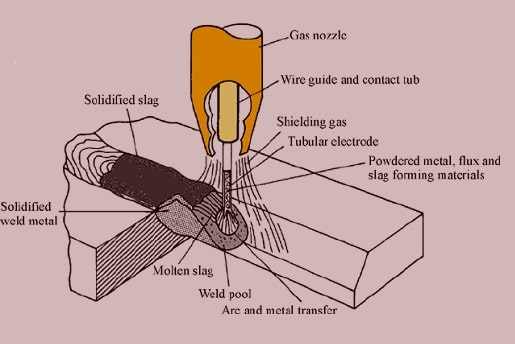

۶. جوشکاری قوسی توپودری (FCAW)

جوشکاری توپودری یک روش جایگزین برای جوشکاری زیر پودری است که در آن از پودر استفاده نمیشود.

در این روش، الکترود یک پوشش دارد که وظیفه پودر را بر عهده دارد.

گاهی اوقات نیز از گازهای محافظ برای محافظت از جوش در برابر اتمسفر استفاده میشود.

7. جوشکاری اتمی هیدروژن

این روش جوشکاری با استفاده از دو الکترود فلزی متفاوت انجام میشود که در محیطی پر از هیدروژن مذاب میشوند و قطعات را به یکدیگر اتصال میدهند.

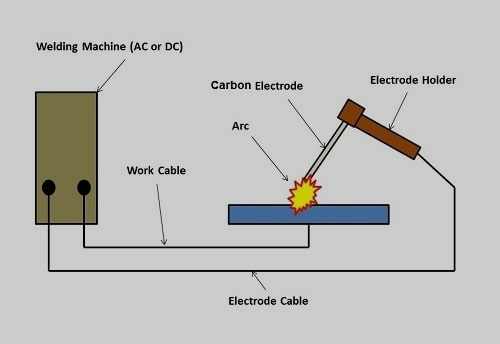

8. جوشکاری قوسی کربنی (CAW)

این روش جوشکاری یکی از اولین فرایندهای جوشکاری قوسی بوده که در آن از یک الکترود گرافیتی غیرمصرفی و یک میله پرکننده برای تولید قوس الکتریکی استفاده میشود. اما این روش جوشکاری کیفیت پایینی دارد و امروزه مورد استفاده قرار نمیگیرد. به همین خاطر جوشکاری قوسی دو کربنی (TCAW) جایگزین این روش شده است.

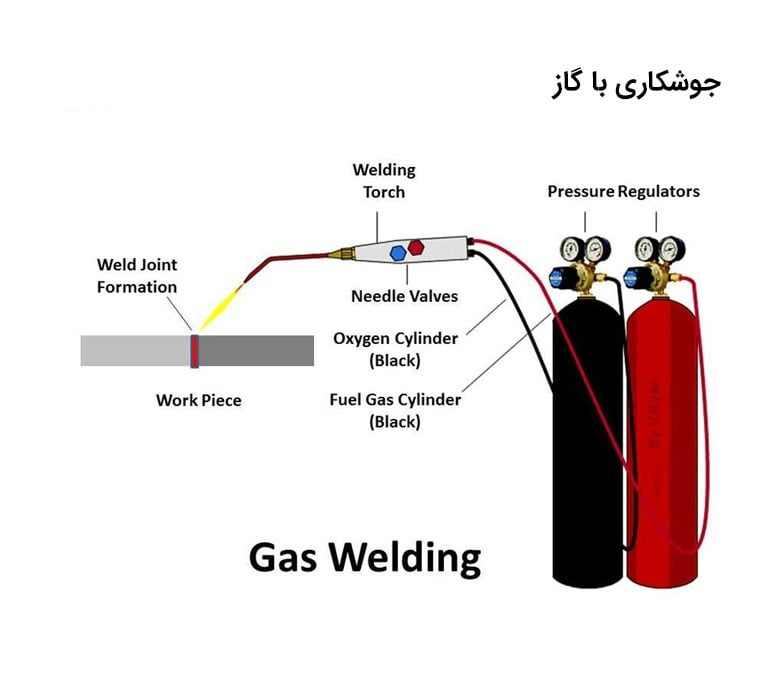

انواع جوش کاری گازی (جوشکاری اکسی گاز (OFW))

جوشکاری گازی (Gas Welding) یکی از رایج ترین روش های جوشکاری است.

(گاهی اوقات جوشکاری اکسی استیلن هم می گویند.) در این روش از یک مشعل دستی که با احتراق اکسیژن و استیلن شعله آتش تولید می کند و یک میله پرکننده برای جوش دادن استفاده می شود.

گازهای مختلفی در روش های جوشکاری مورد نیاز هستند.

جوشکاری با گاز پروپان:

جوشکاری با گاز پروپان این روش جوشکاری که جوش اکسیژن نیز نامیده میشود، با احتراق پروپان و اکسیژن حرارت مورد نیاز برای گرم کردن نقطه اتصال را تولید میکند.

جوشکاری با گاز و فشار:

جوشکاری با گاز و فشار این روش جوشکاری که اکنون منسوخ شده است، با استفاده از شعله برای افزایش دما و فشار برای ایجاد اتصال عمل میکند.

جوشکاری هوا استیلن:

جوشکاری هوا استیلن این روش جوشکاری با استفاده از مواد شیمیایی برای بهبود کیفیت جوشکاری انجام میشود، اما دارای ضعفهای زیادی است که باعث کاهش محبوبیت آن شده است.

جوشکاری با اکسیژن استیلن:

جوشکاری با اکسیژن استیلن این روش جوشکاری با سوزاندن اکسیژن و استیلن دمای بسیار بالایی را ایجاد میکند که قادر به ذوب کردن فلزات و تولید جوش دقیق است، همچنین این روش جوشکاری از نظر هزینه نیز مقرون به صرفه است.

جوشکاری اکسیژن هیدروژن:

جوشکاری اکسیژن هیدروژن این روش جوشکاری با ترکیب هیدروژن و اکسیژن جوش را ایجاد میکند.

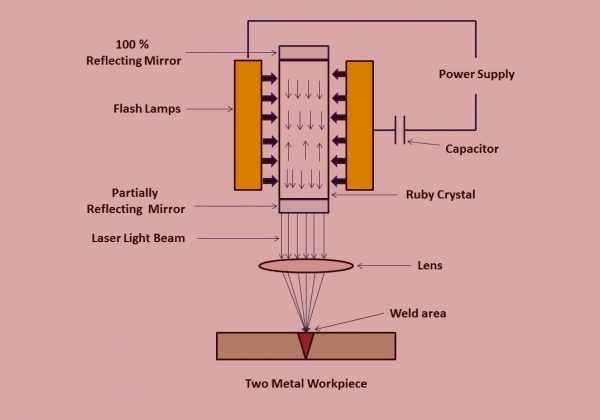

جوشکاری با پرتو لیزر (LBW) چیست ؟

جوش لیزری یک روش جوشکاری است که با استفاده از پرتو لیزر حرارت متمرکزی را برای ذوب کردن و اتصال قطعات ایجاد میکند.

این روش بیشتر در صنایعی که دارای تولید انبوه و مقاومت بالا هستند کاربرد دارد.

این روش جوشکاری دقت زیادی دارد و برای جوش دادن فلزات و پلیمر ها مناسب است.

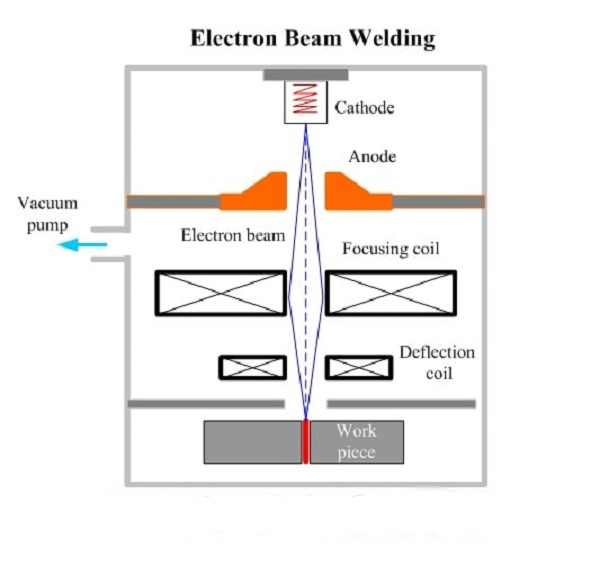

جوشکاری با پرتو الکترونی (EBW) چیست ؟

در شرایط خلا، جوشکاری با پرتو الکترونی صورت می گیرد.

در این روش، یک پرتو شامل الکترون هایی که با سرعت بالایی حرکت می کنند، برای تولید حرارت و پیوند دادن قطعات استفاده می شود.

وقتی الکترون ها به ماده نفوذ می کنند، سطح ماده داغ می شود و قطعه ذوب می شود.

این حرارت باعث می شود که جوشکاری انجام شود.

پرتو الکترونی دارای تمرکز و انرژی زیادی است، بنابراین جوش هایی که با این روش ساخته می شوند، معمولا کم عرض و زیاد عمق هستند.

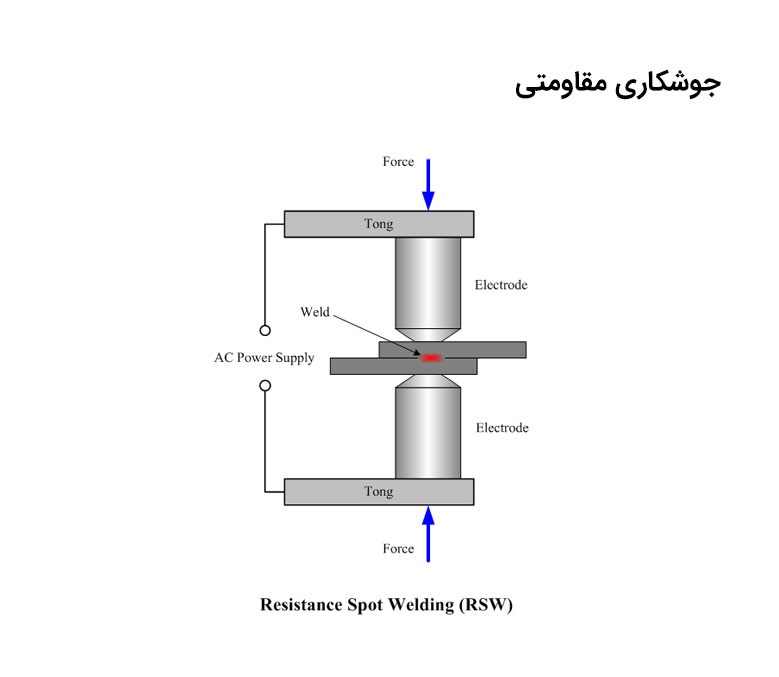

انواع جوشکاری مقاومتی (RW) چیست؟

در این روش جوشکاری، همزمان با فشار دادن قطعات به هم، حرارتی با جریان الکتریکی از طریق دو الکترود غیر مصرفی ایجاد می شود که قطعات را ذوب و به هم متصل می کند.

این روش نیازی به میله پر کننده ندارد. الکترود ها علاوه بر انتقال جریان، نقش فشار دهنده را نیز دارند.

انواع مختلفی از جوشکاری مقاومتی وجود دارد که در ادامه معرفی می شوند.

۱. جوشکاری مقاومتی نقطه ای

این روش جوشکاری مقاومتی بیشتر برای اتصال ورق های فلزی کم ضخامت کاربرد دارد و در صنایع خودرو سازی و هوافضا استفاده می شود.

در این روش، دو الکترود با نوک تیز برای جوش دادن دو نقطه از دو ورق که روی هم قرار گرفته اند، به کار می روند.

دو الکترود از دو سمت فشاری روی دو ورق اعمال می کنند و جریان الکتریکی را از طریق آنها می فرستند.

جریان الکتریکی باعث ایجاد حرارت در نقطه تماس می شود و دو ورق را ذوب و پیوند می دهد.

این فرایند می تواند چند بار تکرار شود تا دو ورق در چند نقطه محکم به هم جوش بخورند.

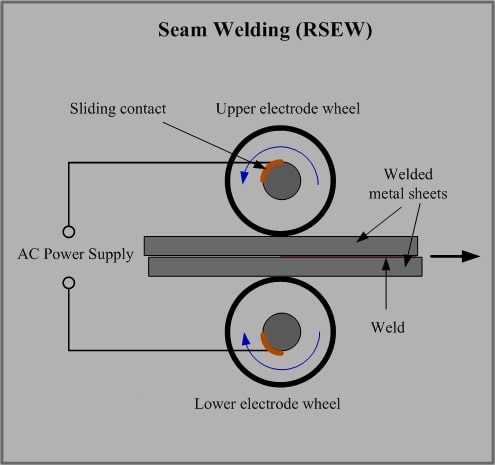

۲. جوشکاری مقاومتی درز جوش (RSEW)

در این روش جوشکاری مقاومتی، دو الکترود به شکل چرخ دوار برای جوش دادن ناحیه مورد نظر استفاده می شوند.

این روش شبیه جوشکاری مقاومتی نقطه ای است، اما با این تفاوت که الکترود ها روی سطح قطعات حرکت می کنند.

دو الکترود رول شکل با جریان و فشار، حرارتی را ایجاد می کنند که قطعات را ذوب و به هم متصل می کند.

این روش جوشکاری یکی از روش های رایج و قابل دسترس برای اتصال قطعات است.

جوش های این روش به صورت مداوم هستند و نه به شکل نقطه ای و منقطع.

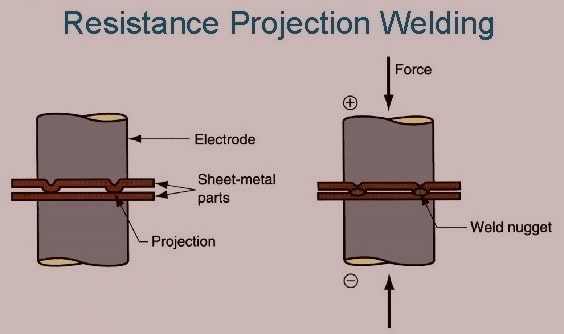

۳. جوشکاری مقاومتی زائده ای (RPW)

این روش جوشکاری مقاومتی با استفاده از برآمدگی هایی که روی یکی یا هر دو قطعه وجود دارند یا با قرار دادن یک قطعه اضافی بین دو قطعه صاف، حرارت و فشار را روی نقاط مشخصی متمرکز می کند.

این کار باعث می شود که حرارت و فشار در نواحی دیگر تلف نشوند.

در زمان جوشکاری، دو الکترود از دو سوی دو قطعه فشار و جریان الکتریکی را اعمال می کنند.

این فرایند باعث می شود که برآمدگی ها از بین بروند و دو قطعه به هم جوش بخورند.

۴. جوش آپست

این روش جوشکاری آپست برای پیوند دادن لبه های قطعات به کار می رود. در این روش، قطعات به دمایی که بستگی به جنس آنها دارد گرم می شوند و با فشار زیاد به هم چسبیده می شوند. حرارت مورد نیاز با جریان الکتریکی و مقاومت الکتریکی تولید می شود.

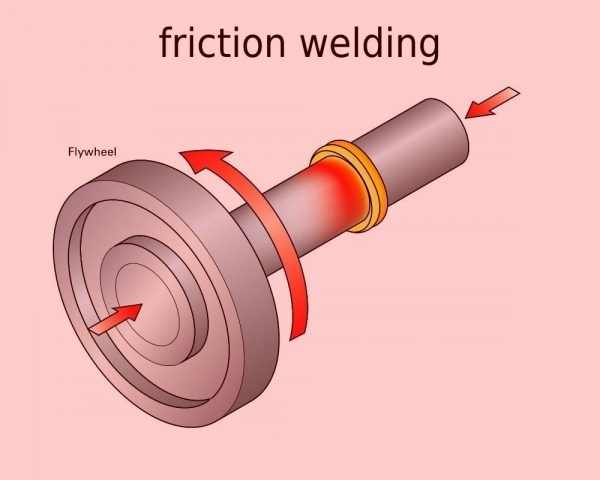

جوشکاری اصطکاکی (FW) چیست؟

جوشکاری اصطکاکی (FW) یک روش جوشکاری است که با استفاده از گرما و فشار ناشی از اصطکاک دو قطعه، آنها را به هم متصل می کند.

این روش جوشکاری دو شکل متداول دارد که عبارتند از:

اغتشاشی (FSW)

چرخشی یا دورانی (FRW)

در جوشکاری اصطکاکی چرخشی یا دورانی، یک قطعه ثابت است و قطعه دیگر با سرعت مشخص چرخش می کند و با قطعه ثابت تماس می گیرد.

سپس یک نیروی محوری بر روی قطعات اعمال می شود و حرارت ایجاد شده توسط اصطکاک مکانیکی، دو قطعه را به هم جوش می دهد.

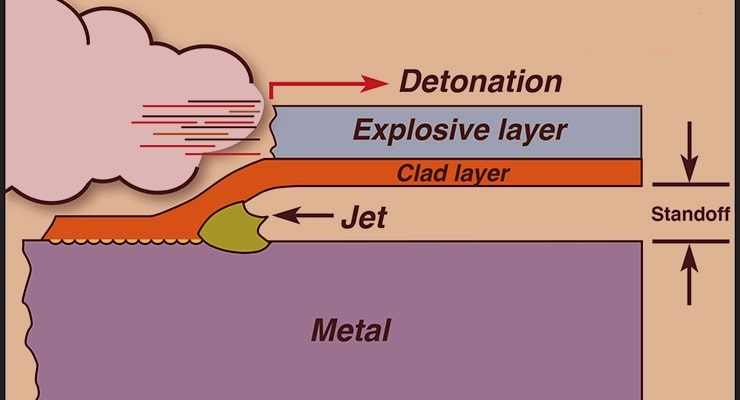

جوشکاری انفجاری (EW) چیست؟

جوشکاری انفجاری یک روش جوشکاری در فاز جامد است که با استفاده از انرژی حاصل از انفجار یک ماده منفجره به نحو کنترل شدهای برای اتصال دو یا چند فلز مورد استفاده قرار میگیرد.

در این روش، دو قطعه با فاصلهای از هم کنار هم قرار میگیرند و ماده منفجره روی یکی از آنها گذاشته میشود و انفجار راه اندازی میشود.

انفجار باعث میشود که قطعه با سرعت خیلی زیاد به قطعه دیگر برخورد کند و آنها را به هم جوش دهد.

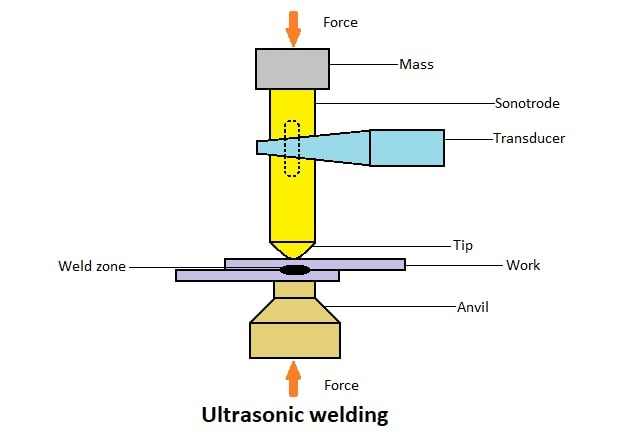

جوشکاری التراسونیک یا فراصوتی (UW) چیست؟

جوشکاری التراسونیک یا فراصوتی (ultrasonic welding) یک روش جوشکاری است که با استفاده از حرکت مکانیکی با فرکانس بالا، دو یا چند قطعه را به هم متصل می کند.

در این روش، قطعات روی هم گذاشته می شوند و یک دستگاه به نام سونوترود نیروی ارتعاشی با فرکانس فراصوت (معمولا بیش از ۲۰ کیلو هرتز) را بر روی آنها اعمال می کند.

این ارتعاشات باعث می شوند که دمای خط تماس قطعات افزایش یابد و آنها را به هم جوش دهد.

انواع الکترود برای جوشکاری:

الکترودها را می توان از چند جنبه مختلف دسته بندی کرد که در این بخش به آنها اشاره می کنیم.

انواع الکترود جوشکاری بر اساس روکش الکترود جوشکاری به دو نوع بدون روکش و روکش دار تقسیم می شوند.

در گذشته با توجه به نتیجه نهایی جوشکاری با الکترود بدون روکش که ظاهر زیبایی نداشت و در برابر ضربه ضعیف بود، الکترودهای بدون روکش تقریباً از کار افتاده اند و استفاده از الکترودهای روکش دار رایج تر شده اند.

جوشکاری با الکترودهای روکش دار دارای ظاهر بهتری است، سرعت جوشکاری زیادتر است و جوشکاری با آن ها آسان تر است.

انواع الکترود بر اساس ضخامت پوشش الکترودها را می توان بر اساس ضخامت پوشش سطحی آن ها به ۴ گروه تقسیم کرد:

الکترود جوشکاری نازک.

الکترود جوشکاری متوسط.

الکترود جوشکاری ضخیم.

الکترود جوشکاری خیلی ضخیم.

انواع الکترود بر اساس نوع پوشش

الکترودها را می توان بر اساس نوع پوشش آن ها به ۵ دسته تقسیم کرد:

الکترود با پوشش اسیدی الکترود با پوشش قلیایی الکترود با پوشش اکسیدی الکترود با پوشش سلولزی الکترود با پوشش روتیل الکترودها را همچنین می توان بر اساس قطر آن ها به ۴ گروه تقسیم کرد:

الکترود قطر ۲.۵.

الکترود قطر ۳.۲۵.

الکترود قطر ۴.

الکترود قطر ۵.

هر کدام از این الکترودها دارای کاربردهای مختلفی هستند.

انواع الکترود بر اساس جنس مفتول

الکترودها را می توان بر اساس جنس مفتول به ۴ گروه مختلف تقسیم کرد:

الکترودهای فولاد ضد زنگ.

الکترودهای نیکلی.

الکترودهای کم کربن.

الکترودهای آلومینیومی.

الکترودها را همچنین می توان بر اساس روش ساخت به ۴ دسته تقسیم کرد:

الکترودهای انجماد سریع این نوع الکترودها دارای ویژگی هایی مانند تولید قوس قوی، تولید سرباره کم و قابلیت استفاده در هر موقعیتی هستند.

الکترودهای انجماد سریع با کدهای E6010 و E6011 مشخص می شوند.

الکترودهای انجماد پر شده این نوع الکترودها دارای پوشش سنگینی هستند که می توانند در نقطه جوش، دانه های یکنواختی ایجاد کنند و سرباره را هم خارج کنند.

الکترودها با کدهای E6012، E6013 و E7014 از این نوع الکترودها هستند.

الکترود چسبان سریع این نوع الکترودها دارای پوشش فلاکسی زیادی هستند که باعث می شوند نرخ رسوب گذاری در آنها زیاد باشد. الکترودهای چسبان سریع با کدهای E6027 و E6028 شناخته می شوند.

الکترود کم هیدروژن این نوع الکترودها دارای هیدروژن بسیار کمی هستند و برای جوشکاری فولادهای پرکربن مناسب هستند. الکترودهای با کدهای E7018 و E7028 از این نوع الکترودها می باشند.

حرکت دست در جوشکاری

حرکات دست در جوشکاری های مختلف بسیار مهم هستند و باید با دقت انجام شوند تا جوش خوبی تولید شود.

در جوشکاری عمودی الکترود باید در زاویه ۷۰ تا ۸۰ درجه نسبت به خط جوش قرار گیرد و زاویه حرکت دست نسبت به سطوح کار ۴۵ درجه باشد.

در این جوشکاری نوسانات دست و الکترود بسیار اثرگذار هستند.

در جوشکاری افقی حرکت دست و گرده جوش باید یکنواخت باشند و نیازی به نوسان دست و الکترود نیست.

در پاس دوم جوشکاری زاویه الکترود از بالا ۵۵ تا ۶۵ درجه و از پایین ۱۱۵ تا ۱۲۵ درجه باشد.

در پاس سوم زاویه الکترود از بالا ۹۵ تا ۱۰۵ و از پایین ۶۵ تا ۷۵ درجه باشد.

در جوشکاری گلویی در پاس اول نیازی به نوسان حرکت دست نیست اما در پاس های بعدی نوسان در حرکات دست ضروری است.

جوشکاری زیر آب یا Hyperbaric چیست؟

این روش جوشکاری در سال ۱۹۳۲ توسط یک فلزشناس روس به نام کنستانتین خرنوف ابداع شد.

جوشکاری زیر آب یکی از مشاغل سخت و در عین حال پرسود در جهان است.

فقط غواصانی که آموزش های لازم را دریافت کرده اند، می توانند این کار را انجام دهند.

جوشکاری زیر آب با استفاده از قوس الکتریکی صورت می گیرد که باعث یونیزه شدن بخار آب و جوشیدن فلز می شود.

این روش جوشکاری برای ساخت و تعمیر سازه هایی مانند سکوها و دکل های نفتی و خطوط لوله گازی کاربرد دارد.

این سازه ها گاهی اوقات با خرابی ها و حوادثی مواجه می شوند که نیازمند جوشکاری زیر آب هستند. این کار دارای مشکلات و ریسک های زیادی است.

به عنوان مثال، جوشکار باید با فشار بالا و جریان آب و برق کنار بیاید.

همچنین، خطراتی مانند کاهش فشار یا برق گرفتگی، احتمال غرق شدن و … وجود دارد که جوشکار باید با آن ها مقابله کند.

جوشکار باید مهارت های شنا و خروج از وضعیت های خطرناک را یاد بگیرد.

جوشکاری سربالا چیست؟

جوشکاری سربالا یکی از پیچیده ترین و دشوارترین روش های جوشکاری است.

جوشکاری سربالا زمانی انجام می شود که دو قطعه فلزی را باید از پایین به بالا در حالت عمودی به هم متصل کرد.

جوشکاری سربالا نیازمند سرعت، دقت و مهارت بالای جوشکار است. جوشکار باید بتواند با نیروی جاذبه که به سمت پایین کشیده می شود، مقابله کند.

جوشکاری سربالا همچنین بر روی کیفیت نهایی جوشکاری تأثیر زیادی دارد.

جوشکاری سربالا در چهار حالت مختلف انجام می شود. این حالت ها عبارتند از:

تخت F1 یا G1، افقی F2 یا G2، عمودی F3 یا G3 و سربالا F4 یا G4.

جوشکاری برق چیست؟

جوشکاری برق روشی است که فلزات را با ذوب کردن آن ها به یکدیگر می چسباند.

این روش از جوشکاری با استفاده از دستگاه های جوش میگ، تیگ و استیک و جریان برق و حرارت ایجاد شده توسط آن ها انجام می شود.

جوشکاری برق دارای روش ها و حالت های متنوعی است که برای متصل کردن فلزات کربی و رنگی مانند استیل و آلومنیوم به کار می رود.

در جوشکاری برق در حالت ذوبی از الکترود هایی که می توانند ذوب شوند و دستی استفاده می شود و قوس الکتریکی نقش مهمی در فرایند متصل کردن فلزات دارد.

جوشکاری برق از روش های پرکاربرد جوشکاری است و دارای انواع گوناگونی است.

برخی از انواع جوشکاری برق عبارتند از:

جوشکاری برق عمودی، جوشکاری برق نفوذی، جوشکاری برق استیل و جوشکاری برق آلومینیوم.

این روش جوشکاری در صنایع و مشاغل مختلفی مانند جوشکاری پل ها، جوشکاری لوله ها، جوشکاری سازه های هنری و … کاربرد دارد.

این روش جوشکاری در دو حالت ذوبی و جامد انجام می شود و باید نکات ایمنی جوشکاری را رعایت کرد.

انواع گازهای محافظ:

این گازها معمولاً بی اثر یا کم اثر هستند و از آسیب دیدن جوش و ناحیه اتصال در برابر عوامل مخرب مانند هوا و گرد و غبار محافظت می کنند.

همچنین باعث ایجاد قوس الکتریکی پایدار و بهبود کیفیت جوش می شوند.

این گازها عبارتند از:

گاز آرگون .

گاز هلیوم .

گاز اکسیژن.

گاز هیدروژن.

گاز نیتروژن .

گاز دی اکسید کربن.

در این مقاله به تعریف جوشکاری و بیان انواع جوشکاری با تصویر هر کدام پرداختیم. لطفا نظر و سوالات خود را با ما در میان بگذارید.